《武汉绿地中心主塔建设工程钢骨柱、钢骨梁制作工艺》由会员分享,可在线阅读,更多相关《武汉绿地中心主塔建设工程钢骨柱、钢骨梁制作工艺(86页珍藏版)》请在沃文网上搜索。

1、 . 武汉绿地中心主塔建设工程 钢骨柱、钢骨梁 制作工艺 武汉一冶钢结构有限责任公司 二 0 一五年 九 月十九日 . 编制: 审核: 批准: . 年 月 日 目 录 第一章 :工程概况 第二章 :编制依据及规范、施工准备 第三章 :制作工艺流程 第四章 :下料工艺 第五章 : H 型钢组立及焊接工艺 第六章 :端铣工艺 第七章 :成品组装工艺 第八章 :成品焊接工艺 第九章 :焊缝 返修 工艺 第十章 : 涂装工艺 第十一章 :质量保证体系 第十二章 :安全、文明施工 . 第一章 工程概况 1、 1 工程简介 1.1.1 武汉 绿地中心 定位 “世界第三、中国第二、中部第一 ”,毗邻武汉长江

2、隧道至武汉长江二桥之间武昌江边, 坐落于 武昌和平大道徐家棚 。由 1 栋主塔楼、 1 栋办公辅楼、 1 栋公寓辅楼及裙楼组成。其中主塔楼地下室 6 层,地上 125 层,地上建筑面积32.3 万平方米,建筑高度为 606 米。 1.1.2 主塔楼钢结构由外框 12 个巨型劲性柱、 18 个外框重力柱、带剪力墙钢骨的钢筋混凝土核心筒、楼层钢梁、 10 道环带桁架、 4 道伸臂桁架、 60 米高 的塔冠和雨棚组成。钢结构材质为 Q345B、 、 Q345C、 、 。 . 标准层平面示意图 SC1 巨柱 SC2 巨柱 重力柱 钢筋混凝土核心筒 F2-F4

3、环带桁架 F13 环带桁架 F23 环带桁架 F34-F36 环带桁架 F45 环带桁架 F55 环带桁架 F63-F66 环带桁架 F86 环带桁架 F97-F99 环带桁架 F116-F118 环带桁架 60 米塔冠 F34-F36 伸臂桁架 F63-F66 伸臂桁架 F97-F99 伸臂桁架 F116-F118 伸臂桁架 SC1 巨柱 SC2 巨柱 . 环带桁架层平面示意图 伸臂桁架层平面示意图 1.1.3 参建各方介绍: 序号 内容 说明 1 工程名称 武汉绿地国际金融城 A01 地块 2 建设单位 武汉绿地滨江置业有限公司 3 设计单位 华东建筑设计研究院有限公司 4 监理单位 上海

4、市建设工程监理有限公司 SC1 巨柱 SC2 巨柱 重力柱 钢筋混凝土核心筒 环带桁架 SC1 巨柱 SC2 巨柱 钢筋混凝土核心筒 伸臂桁架 . 5 总包单位 中建三局建设工程股份有限公司 6 钢结构制作 中国一冶、中建钢构、沪宁钢构和武船重工 7 三检探伤单位 深圳市生富钢结构检测科技有限公司 1.2 供应范围 1.2.1 本工程承接标段为 第标段( 3969 层),制作用钢量约为 17000 吨, 钢骨柱分布于 层,具体分布见下表: . 第二章: 编制依据 2.1 文件依据 序号 文件依据 1 武汉 绿地中心主塔楼钢结构制作及供应工程招标文件 2 武汉绿地中心主塔楼钢结构制

5、作及供应工程招标图纸 3 武汉绿地中心主塔楼钢结构制作及供应工程答疑文件 4 武汉绿地中心项目所处施工场地状况 5 我公司承担类似工程的建设经验 6 国家现行施工及验收规范、工程质量检验评定标准 7 公司制定的质量、环境、职业健康安全管理手册和质. 量、环境、职业健康安全程序文件以及颁布实施的有关企业标准和操作规程 2.2 主要规范、规程 序号 标准名称 标准编号 一 施工用规范、规程 1 钢结构设计规范 -2003 2 建筑结构荷载规范( 2006 版) -2001 3 建筑抗震设计规范 -2010 4 钢结构工程施工规范 -2012

6、5 高层民用建筑钢结构技术规程 JGJ99-1998 6 钢结构高强度螺栓连接的设计、施工及验收规程 JGJ82-2011 7 钢结构焊接规范 -2011 8 建筑钢结构焊接技术规程 JGJ81-2002 9 钢骨混凝土结构技术规程 -2006 10 高层民用建筑钢结构技术规程 JGJ99-1998 11 高层建筑混凝土结构技术规程 JGJ3-2010 12 型钢混凝土组合结构技术规程 -2001 16 建筑防腐蚀工程施工及验收规范 -2002 二 材料类规范、规程 . 序号 标准名称 标准编号 1 碳素结构钢 GB/T700-2006 2

7、低合金高强度结构钢 GB/T1591-2008 3 建筑结构用钢板 GB/-2005 4 高层建筑结构用钢板 -2000 5 热轧 H 型钢和部分 T 型钢 GB/-2005 6 焊接 H 型钢 YB 3301-2005 7 厚度方向性能钢板 GB/T5313-2010 8 碳钢焊条 GB/T5117-1995 9 低合金钢焊条 GB/T5118-1995 10 埋弧焊用碳钢焊丝和焊剂 GB/T5293-1999 11 埋弧焊用低合金钢焊丝和焊剂 GB/-2003 12 气体保护电弧焊用碳钢、低合金钢焊丝 GB/T8110-2008 13 熔化焊

8、用钢丝 GB/-1994 14 钢结构用高强度大六角头螺栓、大 六角头螺母、垫圈技术条件 GB/T1231-2006 15 钢结构用扭剪型高强度螺栓连接副技术条件 GB/T 3632-2008 16 圆柱头焊钉 GB/-2002 三 验收用规范、规程 1 钢结构工程施工质量验收规范 -2001 . 序号 标准名称 标准编号 2 钢结构高强度螺栓连接的设计、施工及验收规程 JGJ82-2008 3 建筑钢结构焊接技术规程 JGJ81-2002 4 碳钢、低合金钢焊接构件焊后热处理方法 JB/T6046-1992 5 钢结构超声波探伤及质量 分级法 JG/T

9、203-2007 6 钢焊缝手工超声波探伤方法和探伤结果分级法 GB/-1989 7 工程测量规范 2007 8 建筑变形测量规程 JG/T 8-2007 第三章 制作 工艺流程 . 第四章 下料工艺 4.1 制作工艺流程图 4.2 钢骨柱、钢骨梁 下料工艺 4.2.1 下 料前准备 1、 钢 骨柱及钢骨梁 下料时, 对于能进行双定尺的钢板,不用拼接,减少焊接工和校平. 工序。 122切割工器 具采用 等离子切割机进行下料 。 序号 切割部位 切割类 型 切割机具 切割说明 切割胎架 备注 1 主件、零件 数控 等离子切割机(双驱动) 切割主件及 零部件 设备配套胎

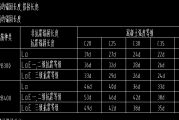

10、 架 2 坡口 手工 半自动切割 机 切割矩形零 部件 搭设水平切割胎架(高度800mm) 切割划线相关余量及参数 下料切割相关尺寸 序号 名称 板厚( mm) 切割画线宽度 切割后宽度(余量) 切割画线长度度 切割后长度(余量) 备注 1 翼缘 2030 图纸尺寸 +3mm 图纸尺 寸 长度小于 6m 正 6mm用作端铣,长度为6m12m 正 10mm, 长度小于 6m正 3mm用作端铣,长度为6m12m 正 7mm, 暗柱 2 腹板 2030 图纸尺寸 +7mm 图纸尺寸 +4mm 长度小于 6m 正 6mm用作端铣,长度为6m12m 正 7mm,长度大于 12m 正 8mm. 长度小于

11、6m正 3mm用作端铣,长度为6m12m正 4mm,长度大于 12m 正 5mm. 暗柱 备注 : 其它零部件尺寸下完料后均为图纸尺寸 . 2、 矩形零部件下料尺寸检查 . 下完料后均需要检查长、宽、对角等相关尺寸,检验时需采用校 验合格的钢卷尺、盘尺。 3、 零部件尺寸偏差 零部件尺寸偏差要求如下表所示: 序号 下料宽度 宽度允许偏差 下料长度 长度允许偏差 备注 1 图纸尺寸 0-2mm 图纸尺寸 3mm 02mm 均为下完料后 4、 零部件缺陷偏差 零部件切割缺陷偏差如下表所示: 气割的允许偏差( mm) 项目 允许偏差 切割面平面度 0.05t,且不应大于 2.0 割纹深度 0.3 局

12、部缺口深度 1.0 . 注: t 为切割面厚度 . 5、 对于 需要进行拼接的钢骨柱及钢骨梁, 拼接长度不得小于 600mm; 。 切割工器具采用等离 子切割机进行下料。 序号 切割部位 切割类 型 切割机具 切割说明 切割胎架 备注 1 主件、零件 数控 等离子切割机(双驱动) 切割主件及 零部件 设备配套胎 架 2 坡口 手工 半自动切割 机 切割矩形零 部件 搭设水平切割胎架(高度800mm) 切割划线相关余量及参数 下料切割相关尺寸 序号 名称 板厚( mm) 切割画线宽度 切割后宽度(余量) 切割画线长度 切割后长度(余量) 备注 1 翼缘 2030 图纸尺寸 +3mm 图纸尺 寸

13、长度小于 6m 正 6mm用作端铣,长度为6m12m 正 10mm, 长度小于 6m正 3mm用作端铣,长度为6m12m 正 7mm, 暗柱 2 腹板 2030 图纸尺寸 +7mm 图纸尺寸 +4mm 长度小于 6m 正 6mm用作端铣,长度为6m12m 正 10mm, 长度小于 6m正 3mm用作端铣,长度为6m12m 正 7mm, 暗柱 备注 : 其它零部件尺寸下完料后均为图纸尺寸 . 6、 需拼板各零部件尺寸检查 下完料后均需要检查长、宽、对角等相关尺寸,检验时需采用校验合格的钢. 卷尺、盘尺。 7、 拼板坡口开设 坡口开设 序号 板厚( mm) 坡口形式 切割设备 切割方式 切割速度(

14、 mm/min) 切割压力( MPa) 切割嘴型号(精密) 割嘴与钢板距离( mm) 预留余量( mm) 氧气 丙烷 1 1220 K型 /V型 半自动切割机 火焰切割 350 0.6 0.6 3# 1015 3 8、 拼板零部件下料尺寸偏差 零部件 下料 尺寸偏差要求如下表所示: 序号 下料宽度 宽度允许偏差 下料长度 长度允许偏差 备注 1 每块零部件图纸尺寸 +1mm 0-1mm 图纸尺寸 5mm 02mm 均为下完料后 9、 拼板零部件切割缺陷偏差 零部件切割缺陷偏差如下表所示: 气割的允许偏差( mm) 项目 允许偏差 . 切割面平面度 0.05t,且不应大于 2.0 割纹深度 0.

15、3 局部缺口深度 1.0 注: t 为切割面厚度 . 10、 零部件标注:切割完后的零部件一律用钢印标注 构件号 零件号用于区分及归类整理。 11、 下完料后均需要对拼接前零部件检查长、宽、对角等相关尺寸,检查 、校平 合格后再进行拼接。 校平机辊轮零部件板零部件校平 (七辊校平机) 钢板校平后平面度误差为 1mm/m。 12、 拼板示意图例 . 基准线12钢骨柱及钢骨梁 拼接 13、 拼板反变形控制 1234拼板焊接 序号 1 为气保打的,序号 2、 3、 4 均为小车埋弧焊焊接。 注:在进行 钢骨柱及钢骨梁 拼板焊接时,需在拼缝下垫 6mm 衬垫进行反变形预设。 4.2.2 拼板后的校正

16、. 1、 能进校正机的一律进校正机进行,因超宽进不了的可采取火焰校正。 机械校正: 校平机辊轮零部件板拼板焊接后的校平(七辊校平机) 钢板校平后平面度误差为 1mm/m 火焰校正: 124.2.2.2.坡口切割应采取划线切割, 划线时应在钢板上作出切割检查线,并同时检查钢板对角线是否正确,见下图所示: . 4.2.3、 椭圆 穿筋 孔制孔步骤: 先进行钻孔 再进行孔连接划线 注:利用划针划线 切割后进行切割边沿打磨 划线后利用半自动切割机进行切割 4.2.4 暗柱、暗梁下料 . 暗柱、暗梁腹板划线尺寸( 500mm 宽为例) 500mm宽 腹板500mm宽 腹板500mm宽 腹板500mm宽

17、腹板此为节点区域及端头熔透腹板划线下料尺寸。 暗柱、暗梁翼缘划线尺寸( 500mm 宽为例) 500mm宽翼 缘500mm宽翼 缘500mm宽翼 缘500mm宽翼 缘4.2.5 加筋下料 异形筋板下料一律采用数控切割机进行下料,矩形筋板采用直条进行下料切割,具体切割参数及嘴头选择参照上述表格要求: . 筋板实际零件图 为节省材料 ,对于异型板可进行分段后下料,分段情况如上图, . 分段零件标号要求 标号原则例: P-154-1/2 P-154_零件号 1/2_分段小号 /分段总数量号 异型板排版示意图 4.3 坡口加工 4.3.1 拼板坡口: . 4.3.2、 T 型对接坡口( 图纸中有说明或

18、标注 PP/CP)及现场上、下柱连接坡口:( 三大件下完料后可以开设相应的坡口及钢柱下端现场连接坡口 ) . . 4.3.3、 T 型对接坡口( 图纸中未做说明或没有标注 PP/CP 等焊缝要求的 ) 钢骨柱中,牛腿的翼缘、腹板与钢骨柱主体的连接坡口形式参照“图中未做说明的 T. 型对接坡口形式”要求执行! 4.3.4、 部分无需开设坡口的加筋: 第五章 H 型钢组立及焊接 5.1 H 型钢组立流程图如下图 38: 5.2 H 型钢组立 5.2.1、组立前需将焊道 100mm 范围内的油污、氧化皮、杂物等打磨干净路出金属光泽。 . 5.2.2、 零件组装时,应确认零件厚度、外形尺寸已检验合格,

19、已无切割毛刺和缺口,并应核对零件标号、方向和尺寸无误。确认局部的 修补及弯扭变形均已调整完毕。 5.2.3、翼缘、腹板中心线 及轮廓线的标注 各线性标注时一律使用样冲进行端头标注,中间采用墨线进行标识。 5.2.4、 对于大截面 能上组立机进行组立的 H 型钢一律在组立机上组立,对于超大型或. 不规则 或是比较小界面的( 250 截面) H 型钢上不了组立机的,将 H 型钢本体放置在装配平台上(如下图所示): 组立机组装: 胎架组装 胎架规格为 :长为 ,宽为 ,选用 H400*400*13*21 轧制 H 型钢。 5.2.5、 H 型钢的点焊: . 5.2.6、 H 组立步骤为:第一步先将 H 型钢翼缘及腹板组立焊道进行打磨,然后再组立为丁字钢形式并采取间隔式均匀细长的点焊连接,如下图 将翼缘与腹板先组立为 T 型钢第二步依据上述要求打磨完成后将丁字钢组立为 H 型钢并点焊,如下图:

评论列表